|

LLC电路一般是指的是一个电感L,一个电容C,一个变压器L,是一种通过控制开关频率(频率调节)来实现输出电压恒定的谐振电路。可分为半桥和全桥两种架构。 LLC电路的工作原理 交流方波电压或电流加在谐振网络两端,产生高频谐振,谐振电压或电流经过整流和滤波后,转变成直流电压或电流,从而实现直流-直流变换(DC-DC)。 LLC电路的工作原理是利用电抗(阻抗,感抗,容抗)来进行分压,因为感抗,容抗的大小都是频率f的函数,所以随着频率的变化,感抗、容抗的大小就会跟随着变化,励磁电感上的交流分压可以由驱动频率来进行调整,传输到次级经过整流,从而得到设计所需输出电压。 在功率密度越来越高的情况下,减小磁性器件的体积是非常必要的,这会给整个模块的布局带来非常大的便利。为了尽可能的提高效率,改善模块内部散热,磁性器件的损耗也必须尽可能的小,同时损耗的降低也使得磁性器件使用B级绝缘材料成为可能,可以进一步降低制造成本。另外还需要从绕制工艺和工时方面考虑电感和变压器的成本,这些都需要体现在磁性器件的设计当中。 磁性器件的设计难点在于损耗与热,这两个互为一体,同时也是整个DC/DC电路的设计最难点。 对于LLC谐振电路而言,由于采用调频控制,不同的输出电压和负载条件都对应着不同的工作频率,因此磁性器件的工作范围非常宽,工作频率从170kHz至450kHz,在任何一个工作点均必须保证磁性器件的热设计满足降额要求或稳定性要求,否则整流模块的可靠性就无从保证。 磁性器件的设计遵循以下步骤: 1) 计算; 2)仿真; 3)优化。 根据整流模块规格书要求,结合整体布局考虑,确定磁性器件的基本尺寸(可以有多种方案),通过mathcad进行损耗计算,从而初步得出磁性器件的损耗,进行对比和筛选。 通过ansoft磁性器件仿真平台,对不同方案的磁性器件进行损耗仿真,得出不同磁芯和不同绕组结构的损耗结果,该结果较为接近真实情况,可以对计算结果进行修正,获得更为优化的方案。 根据损耗计算和仿真,进行模块整体布局的热仿真实验,从而得出热设计的裕量,以此为依据考虑是否要进一步优化设计磁性器件或优化模块布局。 在上述计算和仿真的基础上,打样实物器件进行效率和热测试,验证设计是否合理,并在此基础上进一步进行优化。 2. 热设计关系到整个整流模块的可靠性,对于通信电源整流模块而言,工作环境恶劣,通常要求在45度环温下还能够满功率输出,输出电压范围宽广,必须满足42V~58V范围内的各种工作条件,由此对模块内部的热设计提出了更为严格的要求。 对于LLC谐振电路而言,有几个必须重点关注的热风险:低压大电流下的开关管发热;低压大电流下的谐振电感发热;低压大电流下主变线包发热;58V满载条件下主变磁芯发热。 3. 因为在低压大电流工作状态下,开关频率接近谐振频率的2倍频,开关管的关断电流接近峰值,由此造成开关管的关断损耗增大,造成较大的热风险。 减小MOSFET关断损耗的方法是在开关管两端并联电容,等效的加大开关管的结电容,这样在关断的暂态过程中,可以延缓开关管DS两端电压的上升时间,错开电流下降和电压上升的交叠区域,从而减小关断损耗。

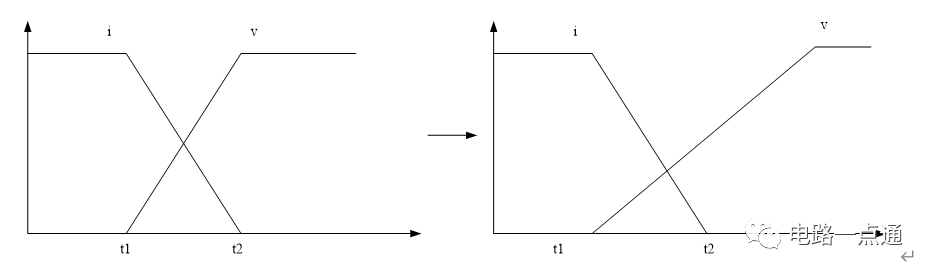

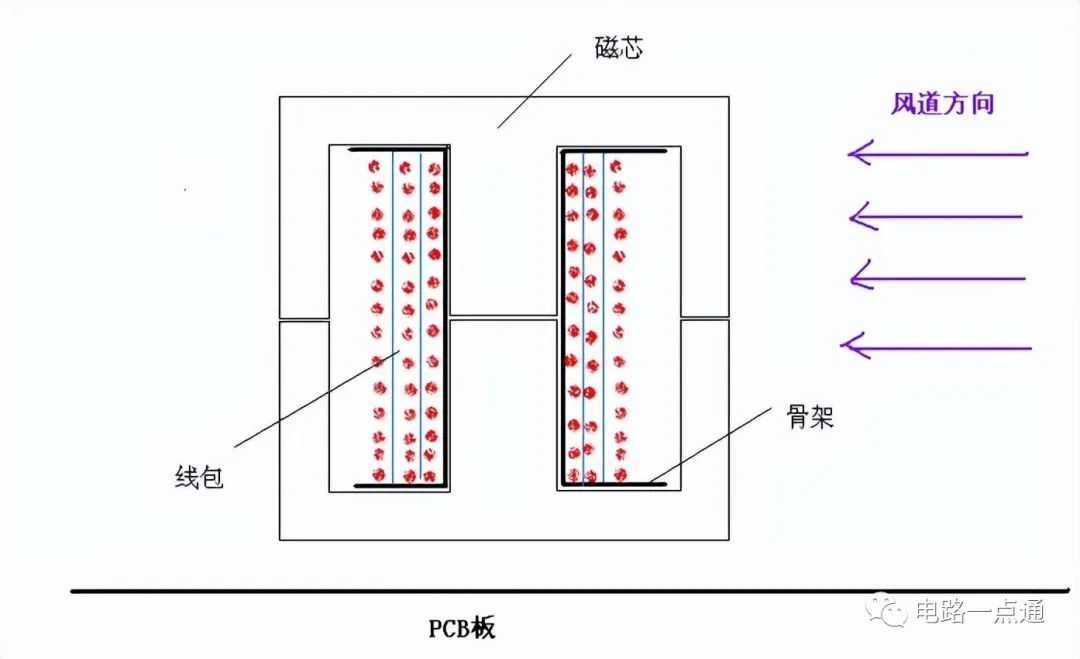

左图等效的是开关管未加并联电容的关断电流和电压示意图,i和V的交叠区域较大,损耗值也就较大,如果加了并联吸收电容,则等效的电流和电压波形如右图所示,功率P的积分值会较左图减小很多。效率的实测结果显示,在全桥的左边桥臂和右边桥臂各加400p的并联电容后(在上管和下管并联电容的效果是一样的),轻载效率可以提高0.4%,满载效率可以提高0.1%。但是并联吸收电容的取值也不是越大越好,首先要保证开关管DS电压的上升时间不能大于死区时间,其次是较大的并联电容可能导致ZVS条件的丧失,另外较大的电容会对电路的谐振参数产生影响。 4. 低压大电流下谐振电感的热问题主要是由于开关频率升高磁通密度增大引起的,由于工作电压越低开关频率越高,原边电流波形越接近三角波(磁通密度随之增大),造成了谐振电感磁芯在低输出电压时发热严重,不能稳定工作,从而影响了模块的可靠性。 传统的电感均采用骨架(有骨架磁性器件)或线包(无骨架磁性器件)紧贴磁芯中柱或边柱的绕制方法,且采用立式放置,磁芯被包裹部分垂直于风道方向,如下图所示。

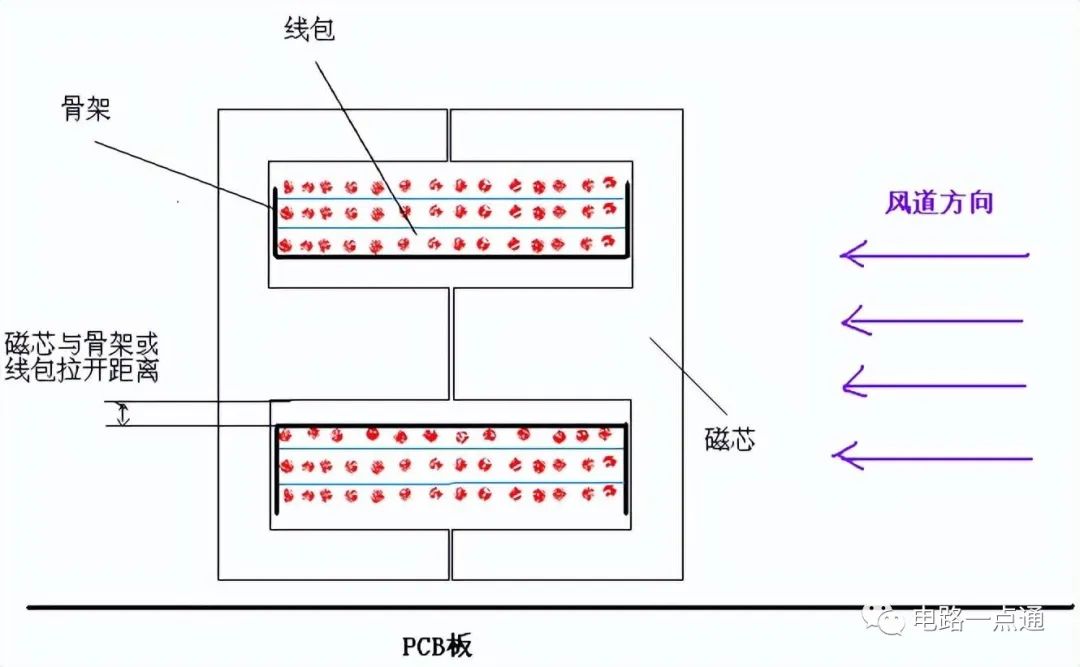

传统的设计方法主要有以下两个缺陷: 1)中柱或边柱被骨架或线包紧紧包裹,热量易累积而得不到有效的发散;2)骨架(或线包)紧贴中柱或边柱,导致磁芯被包裹部分磁通分布很不均衡,磁通密度较大的区域形成局部热点,增加了磁芯内部温度分布的不均匀,易导致局部过热。 针对以上设计难点,为了保证磁芯的热稳定性和开关电源模块的可靠性,采取以下新的技术方案来改善磁芯的局部热点,并加强散热效果,从而使磁芯的温度保持在合理的范围之内。 1) 采用骨架或线包外扩方案,降低磁芯被包裹区域的局部磁通密度,从而降低局部热点; 2) 磁芯顺着风道方向侧卧放置,使风能够直接吹到磁芯被包裹部分,从而带走热量,达到加强散热的效果; 具体实施方法参见下图:

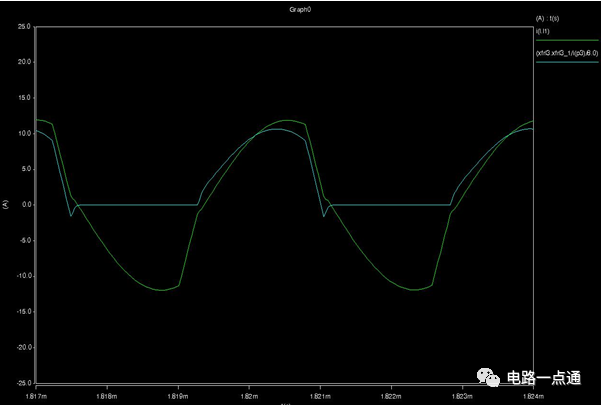

5. 低压大电流下主变的线包发热主要是由于主变寄生参数与PCB寄生参数(引线电感)振荡引起的,下图是理想情况下主变原副边电流仿真波形:

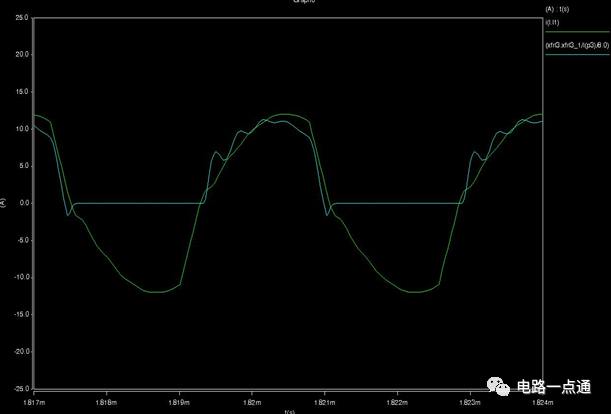

图 11 理想条件下仿真42V×61A输出,原边电流和副边波形 如果考虑主变原副边漏感,原副边寄生电容等寄生参数,仿真42V×61A输出条件下原副边电流波形如下图所示:

图 11 考虑主变寄生参数仿真42V×61A输出,原边电流和副边波形

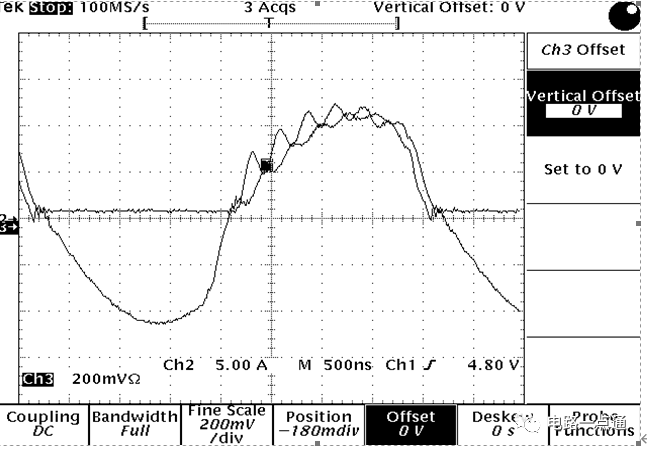

图 12 实测42V×61A输出,原边电流和副边波形 由于寄生参数的存在,导致原副边电流叠加了高频振荡谐波电流,这部分高频振荡电流的频率高(6MHz),幅值大(峰峰值20A),考虑集肤效应和邻近效应,主变绕组在6MHz频率点的交流阻抗是400kHz频率点的十几倍甚至几十倍,因此这部分振荡电流的存在,导致了主变绕组在42V输出时发热严重,引起了可靠性问题。 |