|

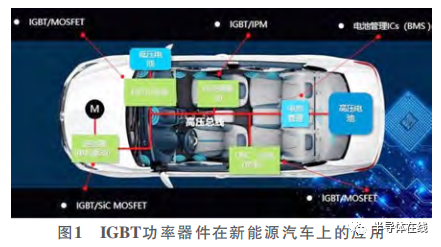

摘要 IGBT 作为新能源汽车电机控制器的核心部件,直接决定了电动汽车的安全性和可靠性。本文主要介 绍采用热敏感电参数法提取 IGBT 结温,并结合 CLTC 等试验工况得出对应结温曲线,通过雨流分析、Miner 线性累 积损伤准则等评估整车寿命周期内 IGBT 模块的热疲劳寿命,最后结合电机控制器总成的试验现状,提出总成级试 验中进行 IGBT 加速试验的可行性方案。 IGBT是能源变换与传输的核心器件,俗称电力电子装置 的“CPU”。在新能源汽车中,IGBT直接控制驱动系统直、交 流电的转换,决定了车辆的扭矩和最大输出功率等,是汽车 动力总成系统的“心脏”。在新能源汽车中大量使用了IGBT 功率器件,例如:电控、OBC、空调系统及充电桩等,如图1 所示。据统计,IGBT等功率器件占到整车成本的7%~10%。

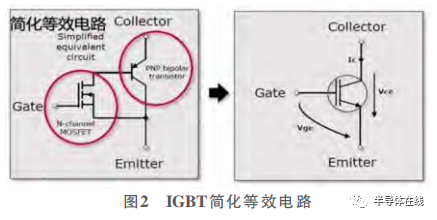

在电机控制器中,IGBT将动力电池的高压直流电转换 为驱动三相电机的交流电,为电机提供动力。在汽车运行 过程中,启停、频繁加减速等会使IGBT模块功率发生变化, IGBT结温也会随之不断循环变化,温度变化产生的热应力 会使模块内部焊层之间产生蠕变热疲劳或失效。因此,IG- BT模块的结温变化是影响其工作寿命与可靠性的主要因素。本文采用热敏感电参数法提取IGBT结温,并结合CLTC等试 验工况得出对应结温曲线,通过雨流分析、Miner线性累积 损伤准则等分析和评估整车寿命周期内IGBT模块的热疲劳 寿命,提出在总成级试验中进行IGBT加速试验的可行性方案。 1 IGBT概述 1.1 什么是IGBT? IGBT (Insulated Gate Bipolar Transistor,绝缘栅双极型 晶体管) 是由双极结型晶体管 (BJT) 和金属-氧化物-半导 体场效应晶体管 (MOSFET) 复合而成的结构,如图2所示。

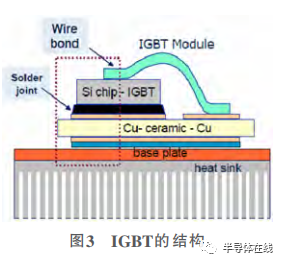

它结合了两者的优点,具有输入阻抗高、功耗小、热稳定 性好、驱动简单、载流密度大、通态压降低等优势。 1.2 IGBT的结构 IGBT由芯片、覆 铜陶瓷衬底、基板、 散热器等通过焊接而 成,如图3所示。

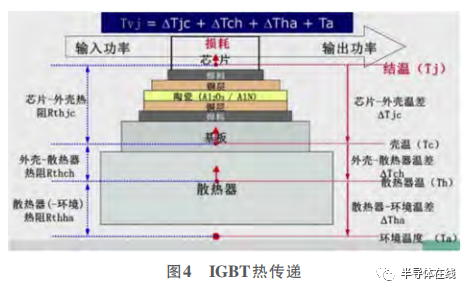

1.3 IGBT的热特性 热特性是IGBT功 率器件的灵魂。芯片 工作产生的热量通过 不同的介质、界面传 递到散热器,将热量 散出,传递路径的热阻用Rthjc来表示,如图4所示。

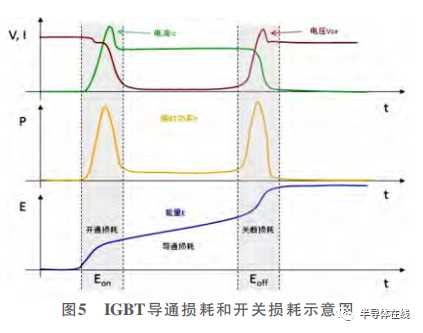

IGBT模块的发热主要来源于功率损耗。功率损耗包括 IGBT损耗和FWD损耗,其又分为开关损耗和导通损耗,如 图5所示。功率损耗与电流Ic、饱和压降Vce、开关频率等多 因素有关。

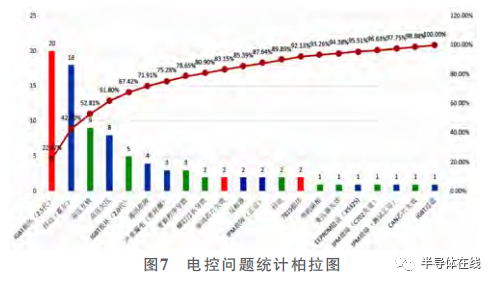

2 IGBT可靠性要求 2.1 IGBT模块可靠性要求 对于车规级IGBT模块,由于使用环境严酷,工况复杂, 寿命要求高,因此对IGBT模块性能和可靠性提出了越来越 高的要求,如图6所示。 2.2 电控总成可靠性试验现状 据统计,IGBT损坏引起的故障占电控售后问题的首位, 是电控总成的短板。根据“木桶”原理,解决IGBT失效问 题对于降低电控总成失效率非常重要。但是,目前电控总 成可靠性试验主要参考707企标,没有考虑功率器件产品自 身发热引起的温度变化,也没有考虑冷却液循环带来的温 度稳定,比较适用于低压电气产品可靠性试验,对功率器 件产品不适用。如何在电控总成试验中加速IGBT的老化磨 损将是我们需要重点研究的课题。电控问题统计柏拉图如 图7所示。

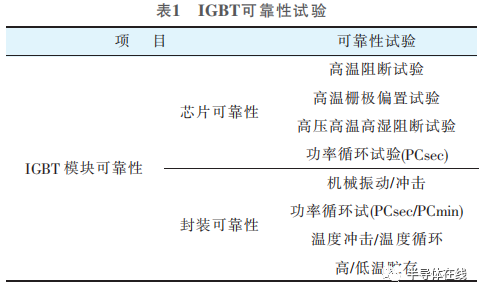

2.3 IGBT模块可靠性试验 对于车规级IGBT模块,AQG 324、QC/T 1136等标准对 可靠性均有相关要求。以QC/T 1136为例,IGBT模块可靠性 包括芯片可靠性和封装可靠性,如表1所示。

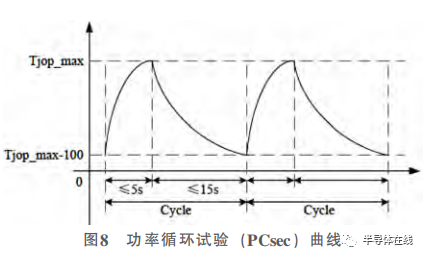

2.3.1 功率循环试验 (主动) 1) 功率循环试验 (PCsec/PCmin):检验绑定线与芯片的 连接点可靠性以及芯片与DCB焊接层的可靠性。功率循环试 验 (PCsec) 曲线如图8所示。

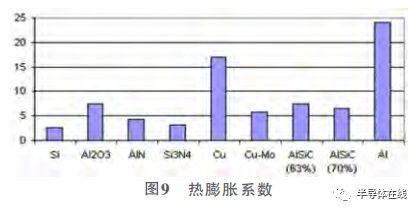

2) 功率循环 (PCmin):检验绑定线与芯片的连接点可靠性,芯片与DCB焊接层的可靠性以及DCB与Baseplate焊接 层的可靠性。 2.3.2 温度循环/冲击试验 (被动) 温度循环 (TC):从Baseplate底部缓慢加热整个封装,检 验具有不同热膨胀系数的材料之间连接的可靠性。热膨胀 系数如图9所示。

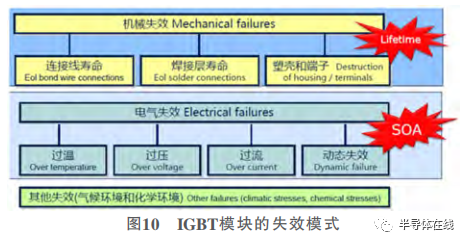

2.4 IGBT模块失效模式 IGBT模块失效主要分为机械失效和电气失效,其中机 械失效包括绑定线、焊接层及封装/端子的老化所造成的使 用寿命终结,其主要是由功率循环产生结温变化引起。此 外,还包括过压、过流、其它因素 (如气候变化、化学腐 蚀) 所造成的失效,如图10所示。

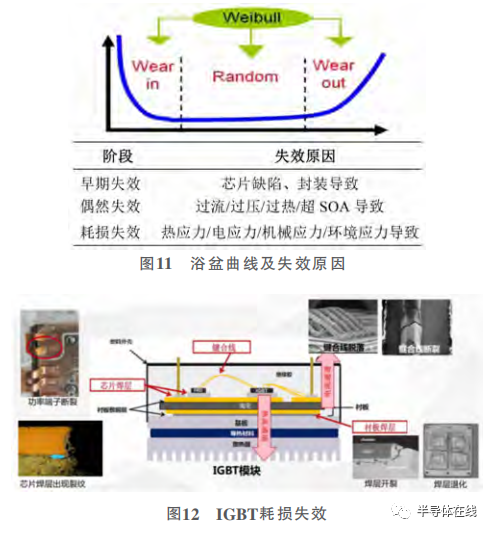

IGBT失效同样适用可靠性“浴盆”曲线,在不同阶段 呈现不同表现形式,如图11所示。本文重点研究耗损失效中由于热机械应力导致的IGBT 失效,而这一部分正是IGBT耐久失效的主要原因。IGBT耗 损失效如图12所示。

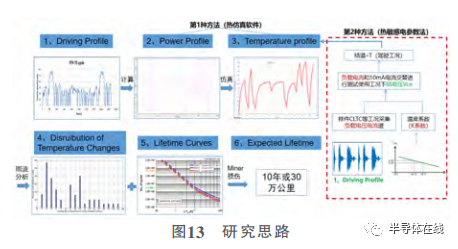

3 IGBT使用寿命分析与评估 3.1 研究思路 根据IGBT失效模式可知,结温变化是影响其使用寿命的主要因素。评估IGBT的使用寿命就需要首先获得其在用 户工况下的结温曲线,然后结合IGBT功率循环寿命曲线, 应用累积损伤理论评估IGBT的使用寿命,具体分析步骤如 图13所示。这其中主要关键点及难点如下所述。

1) 用户代表工况选取,目前采用NEDC或者CLTC工况。 2) 工况中结温测量和结温曲线的获取,实车中很难通 过布置传感器的方案来直接获取结温曲线。目前有两种可 行方法:一种是通过计算功率损耗,结合热仿真模型获得;另一种是通过间接的热敏感电参数法获取相应的结温曲线, 详见3.3.2分析。 3) 温度分布:采用雨流法分析。 4) IGBT寿命曲线,一般由IGBT模块厂家提供。 5) 寿命评估,使用温度分布数据和IGBT寿命曲线结合 损伤理论进行寿命评估。 3.2 IGBT结温测试的几种方法 3.2.1 物理接触测量法 把热敏电阻或热电偶等测温元器件焊接于IGBT内部, 从而获取模块内部基板的温度。测试方便但存在较大测量 误差,如图14所示。

3.2.2 光学非接触测量法 先将IGBT模块打开, 除去透明硅脂,然后将IG- BT芯片表面涂黑,以提高 温度测量准确性,最后通 过热像仪等采用红外热成像 方法测试结温。属于破坏性 测量方法,如图15所示。3.2.3 热敏感电参数法 利用半导体功率器件内部微观物理参数与器件温度具 有一一对应的映射关系,将芯片本身作为温度传感部件, 将其自身难测的内部温度信息反映在模块外部易测的电气 信号上,对芯片结温进行逆向提取,如图16所示。

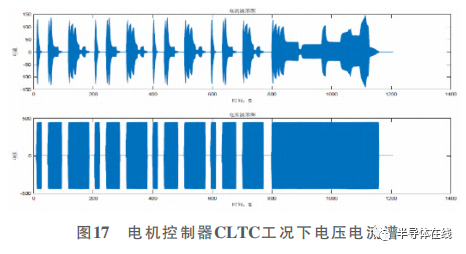

3.3 试验方案 3.3.1 任务曲线建立 为了保证IGBT模块使用寿命的可比性,通常采用标准 的驾驶循环作为基本工况。国内一般采用NEDC (New Eu- ropean Driving Cycle,新标欧洲循环测试) 或CLTC (China Light-duty Vehicle Test Cycle,中国轻型汽车行驶工况) 作 为基本工况。以CLTC工况为例,采集电机控制器在此工况 下的电压电流值,如图17所示。

3.3.2 结温曲线 本文采用热敏感电参数法反推获得IGBT模块在CLTC工 况下的结温曲线。 1) 温度系数 (K-factor) 测试 参考JESD51-1 《集成电路热测试方法》 测试K系数。测 试步骤如下:设定好温度环境TL0,当器件外壳温度稳定时 给IGBT模块施加小电流 (10mA) 记录集电极和发射极间压 降大小VL0,然后将环境温度升高到THi,按上述要求记录此 时压降。两次温度值的差值除以电压差值即为K系数。

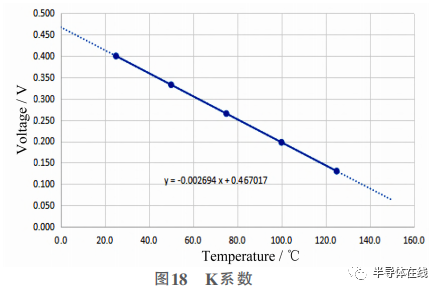

通过Power Tester 1800A功率循环测试仪测试K系数 (图18),结果如下:K-Factor:-2.694mV/℃。

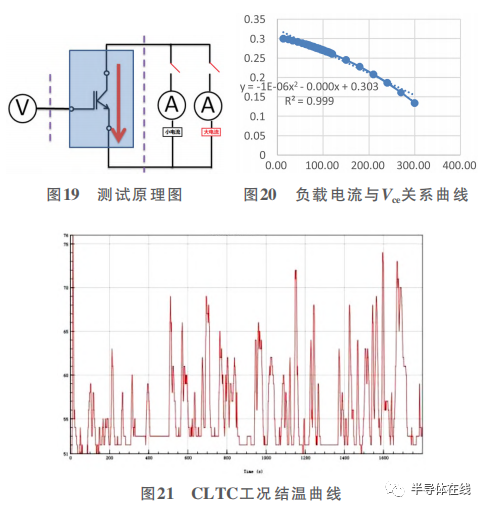

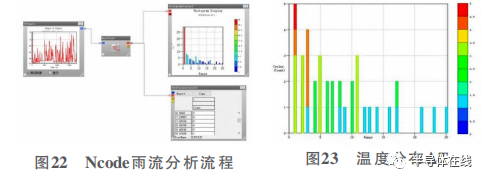

2) 瞬态热测试 (负载) 测试原理图如图19所示。根据任务曲线得到的负载电 流,基于能量守恒,采用MATLAB软件将电流谱处理成300 个恒定电流值便于实际加载测试。测试方法如下:①在IG- BT Gate上加上15V电压,使Gate完全打开,在CE之间用大 电流加热,使之达到热平衡;②在器件达到热平衡之后, 瞬间从大电流切换到小电流 (10mA),测量压降Vce;③测试 结果如图20所示,根据K系数中结温与Vce的之间的关系,得 出CLTC工况下的结温曲线,如图21所示。

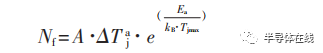

3.3.3 温度分布 (ΔT) Ncode雨流分析流程如图22所示。为了将任务曲线引起 的结温变化与功率循环寿命曲线进行比较,采用雨流计 数法统计不同结温变化ΔT出现的频次。温度分布ΔT如图 23所示。

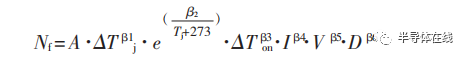

3.3.4 功率循环寿命曲线 研究发现当温度变化过程中的最高结温小于120℃时, 可以利用Coffin-Manson模型进行预测,该模型被广泛用于描 述半导体模块PC过程的失效规律。后经Arrhenuis修正,将 平均结温Tjm纳入考核范围,得到LESIT模型:

随着封装技术的改进,IGBT模块的寿命有了很大提高。焊 料层疲劳成为与键合线同等重要的失效机制。2008年Bayerer 考虑到功率循环试验中温度波动范围、最大结温Tjmax、模块 键合线直径D、直流端电流i、阻断电压V等因素都会对器件 寿命造成影响,得到了CIPS多参数模型:

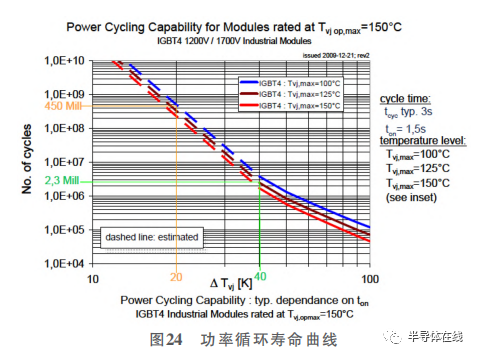

通过功率循环试验确定模型参数,绘制如图24所示的 功率循环寿命曲线。

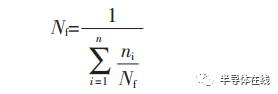

3.3.5 IGBT寿命评估 根据温度分布ΔT,并参考功率循环寿命曲线,将一个 驾驶循环中所有ΔT下的损伤相对其出现的频次加权求和, 可得到一个驾驶循环下的累积损伤。该累积损伤的倒数即 是功率模块的使用寿命,即:

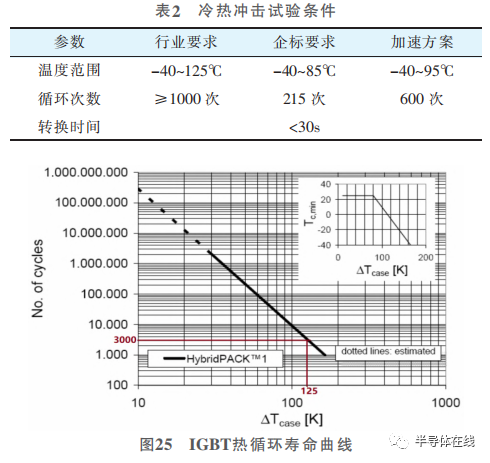

式中:ni ———在一个驾驶循环中,ΔTj出现的次数;Ni ———在功率循环寿命曲线中,ΔTj 对应的循环次数;Nf ——— 功率模块使用寿命。 通常整车的使用寿命是30万公里,一个CLTC的行驶里 程大约是14.48km,则整车至少需要运行20718个CLTC才满 足寿命要求,通过计算Nf =13973605,远大于20718,满足整 车的使用寿命要求。 4 电控总成IGBT加速试验 既然IGBT失效占电控总成失效的绝大多数,那么电控总 成试验中IGBT的考核是否足够?如何进行IGBT加速试验呢? 通过上述分析可知,IGBT模块的结温变化是影响其工 作寿命与可靠性的主要因素。因此在总成试验中,结温变 化的幅度和频次将直接影响其使用寿命。以冷热冲击试验 为代表的被动“功率循环试验”将是一个很好的试验方案。 由于该试验工作模式1.1,属于被动加热引起的结温变 化,其中ΔT=125℃、N0=215次,远低于行标要求。根据IG- BT热循环寿命曲线 (图25),当ΔT=125℃时寿命循环数N1约 3000次,故冷热冲击试验考核仅占全寿命周期的7.2%,属 于考核偏弱,可适当增加循环数或加大温度变化范围,如 表2所示。

此外,通过分析NEDC或CLTC等驾驶工况可知,主动 “功率循环”产生的结温变化频次较多,但幅度偏小。以 CLTC工况为例,根据3.3.3雨流分析结果可知ΔTmax=25℃,根 据IGBT寿命曲线则需要至少107循环数。在兼顾其它部件的 考核基础上合理修正工况,如增加启停或急加/减速工况也 是一种可行的加速试验方案。 5 总结 本文通过介绍IGBT模块的结构、失效模式等说明热疲 劳是影响IGBT使用寿命的主要因素。并基于此建立了IGBT 使用寿命评估方法,将整车设计寿命与IGBT使用寿命结合 起来,从而能够从行驶里程的角度快速评估IGBT功率模块 是否能够满足整车使用寿命的要求。此外,针对电控总成 的试验现状,提出在总成级试验中进行IGBT加速试验的可行性。对于主动“功率循环”试验,如何优化试验工况, 提升ΔTmax进行加速试验还需要进一步研究。当前以SiC和 GaN为代表的第三代宽禁带半导体材料开始逐渐应用在新能 源汽车上,其可靠性也将是我们后续关注的方向。 来源:《汽车电器》2023 年第 2 期 审核编辑:汤梓红 (责任编辑:admin) |