|

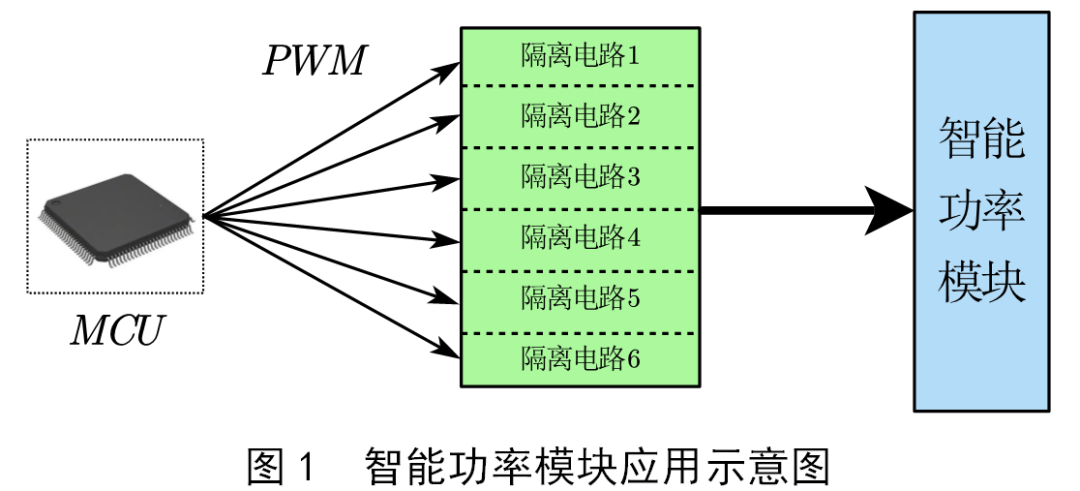

摘 要: 传统智能功率模块在实际应用中需要更多的外围电路设计,会增加电路设计和脉宽调制策略的复杂性,而且需要占用更多的微处理器外设资源。针对这一问题,提出了一种具有多模式配置功能的新型智能功率模块设计方法,在智能功率模块内部增加了多模式配置电路部分,通过配置设定引脚可实现互补模式、双极性模式和通用模式等三种工作模式,减少了智能功率模块外围电路设计和脉宽调制策略的复杂度,节约了设计和控制成本。 0 引言 智能功率模块是一种先进的功率开关器件,具有高电流密度、耐高压、高输入阻抗、高开关频率和低驱动功率的优点[1],而且它的内部集成了逻辑、控制、检测和保护电路,使用方便,不仅减小了系统的体积,缩短了开发时间,还大大增强了系统可靠性,适应了当今功率器件的发展方向,因而在白色家电、变频器、工业控制、伺服驱动等领域得到了越来越广泛的应用[2-4]。 随着电力电子技术的不断发展,人们对智能功率模块的模块化、复合化和集成化需求日益提升,而传统智能功率模块设计愈发难以满足这些要求[5]。例如,当前智能功率模块应用较多的电路配置类型为C型(内部封装6个开关管),该电路配置的智能功率模块主要应用方式为作为H桥或三相桥,通常采用脉宽调制(Pulse Width Modulation,PWM)的方式进行控制[6]。对于传统的智能功率模块的控制,在H桥模式下,需要输入4路PWM信号;在三相桥模式下,需要输入6路信号。同时,如图1所示,为了保证强弱电分离、降低干扰,各路PWM信号需要通过光电隔离芯片或光纤等器件来实现微处理器与智能功率模块的连接。

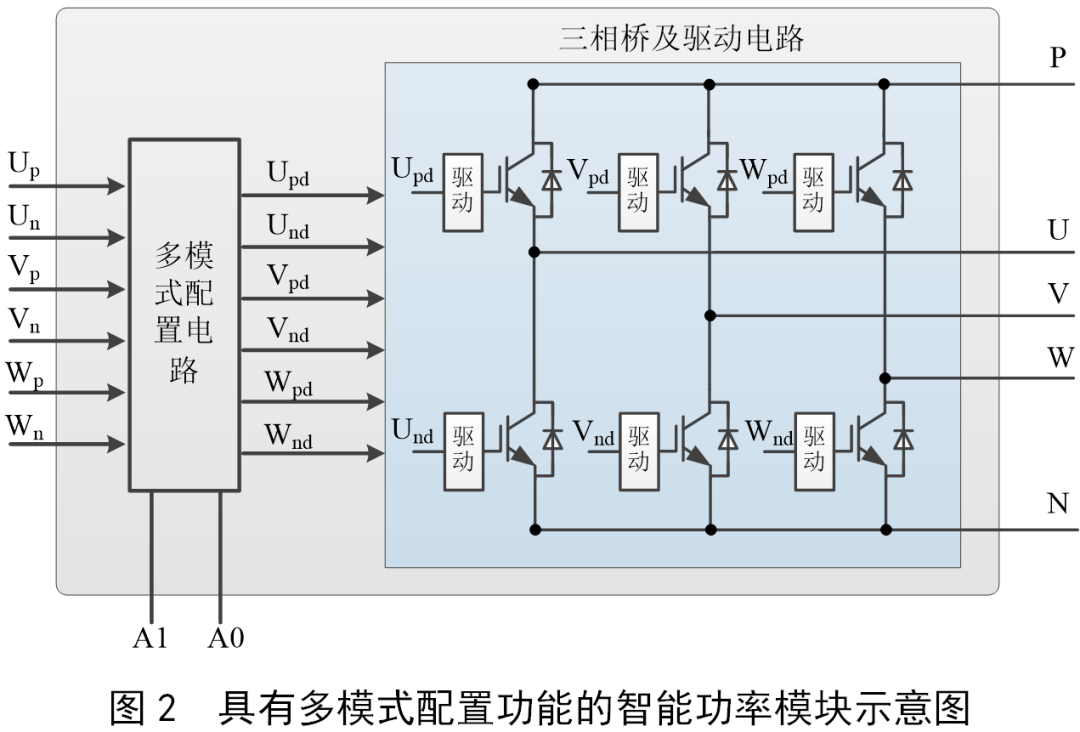

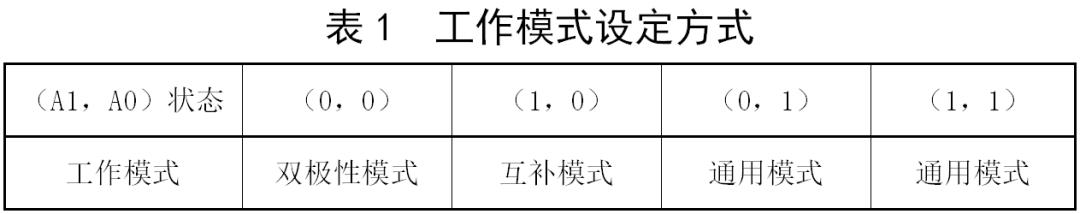

但是,在实际应用中,根据应用需求和选用的调制策略,所需要输入的有效PWM信号数量是可以减少的。通过分析常见的H桥双极性PWM调制策略、H桥单极性PWM调制策略和三相桥SVPWM/SPWM策略,可以发现每个桥臂上下两个开关管是互补的,同时在H桥双极性PWM调制策略中,正负占空比是互补的,因此,对于采用双极性PWM控制策略的H桥,则理论上只需要1路PWM信号;对于单极性PWM控制策略的H桥,理论上只需要2路PWM信号;对于采用SVPWM/SPWM控制的三相桥,理论上只需要3路PWM信号。显然,传统智能功率模块在实际应用中需要更多的外围电路设计,这不仅增加了电路设计和脉宽调制策略的复杂性,而且需要占用更多的微处理器外设资源。 针对上述所提及的传统智能功率模块的不足,本文提供了一种具有多模式配置功能的新型智能功率模块,可以根据应用需求,对PWM输入进行灵活配置,能够减少智能功率模块外围电路设计和调制策略的复杂度,节约设计和控制成本。 1 设计思路 本文提供了一种具有多模式配置功能的新型智能功率模块,通过对模式设定引脚进行配置,可以获得满足多种应用需求的工作模式,具体包括互补模式、双极性模式和通用模式等三种工作模式。其中,互补模式是指每个桥臂的上下两个功率管采用互补的PWM控制,在该模式下,死区控制在智能功率模块内部通过硬件电路实现,从而每个桥臂只需要1路PWM信号,即可实现对上下管的控制;双极性模式是指基于智能功率模块实现H桥双极性控制,该模式只需要1路PWM信号输入,即可控制H桥实现正负调制电压输出;通用模式是指所有的功率管可以独立进行控制,该种模式的应用方法和传统的智能功率模块是相同的。 如图2所示,工作模式设定引脚数量为两个,命名为A1和A0,通过配置引脚A1和A0的电平,可以实现智能功率模块不同工作模式的设置。定义1表示高电平,0表示低电平,如表1所示,当(A1,A0)=(1,0)时,对应互补模式;当(A1,A0)=(0,0)时,对应双极性模式;当(A1,A0)=(0,1)或(1,1)时,对应通用模式,默认模式为通用模式。

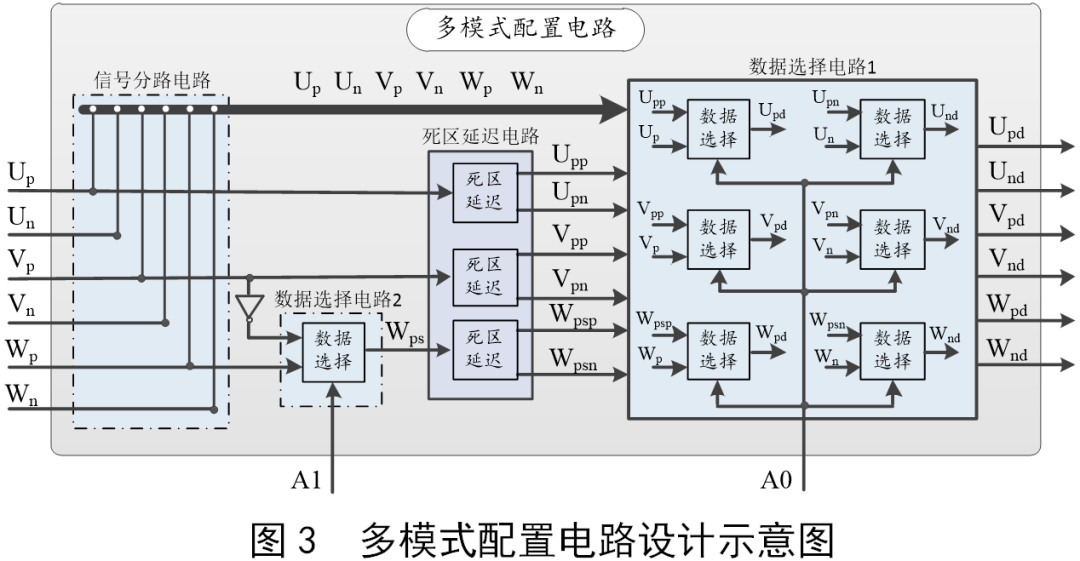

2 具体电路设计 在图2中,本文提出在智能功率模块内部增加多模式配置电路部分,该部分根据模式设定引脚A1和A0电平状态对智能功率模块的6路开关管控制信号Up、Un、Vp、Vn、Wp、Wn进行处理,然后利用输出处理后的信号对功率开关管进行控制,从而实现不同工作模式的设置。 图3为多模式配置电路具体设计,其中主要包括数据选择电路1、数据选择电路2和死区延迟电路三部分,数据选择电路1由6个数据选择模块组成,数据选择电路2由1个数据选择模块组成,死区延迟电路由3个死区延迟模块组成,输入信号Up、Un、Vp、Vn、Wp、Wn进入该部分后,通过信号分路电路按照要求分别连接到数据选择电路1、数据选择电路2和死区延迟电路,数据选择电路1受控于模式设定信号A0,数据选择电路2受控于模式设定信号A1。

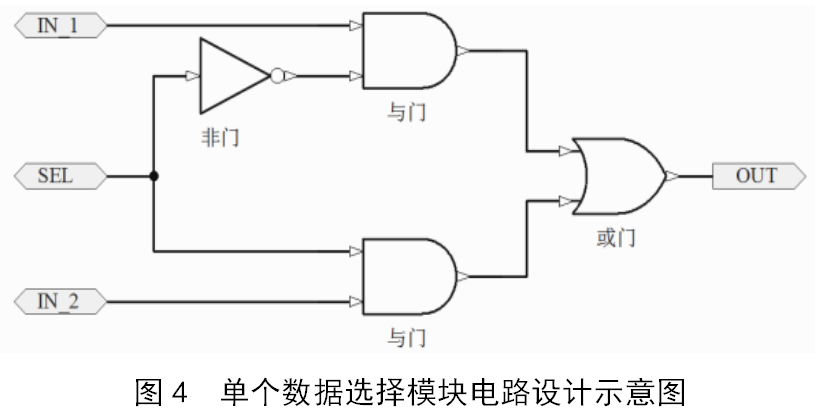

单个数据选择模块的电路设计如图4所示,该模块包含2路PWM控制信号输入IN_1和IN_2、1路选择控制信号SEL和1路信号输出OUT。PWM控制信号输入IN_1与经过非门的选择控制信号SEL连接在上面的与门上,PWM控制信号输入IN_2与选择控制信号SEL共同连接到下方的与门上,两个与门的输出共同连接到一个或门上。SEL为低电平时,下方的与门输出一直为低电平,IN_2被禁止,IN_1可以通过与门和或门实现信号输出;SEL为高电平时,上方的与门输出一直为低电平,IN_1被禁止,IN_2可以通过与门和或门实现信号输出;最终由数据选择控制信号SEL实现对IN_1和IN_2的选择。

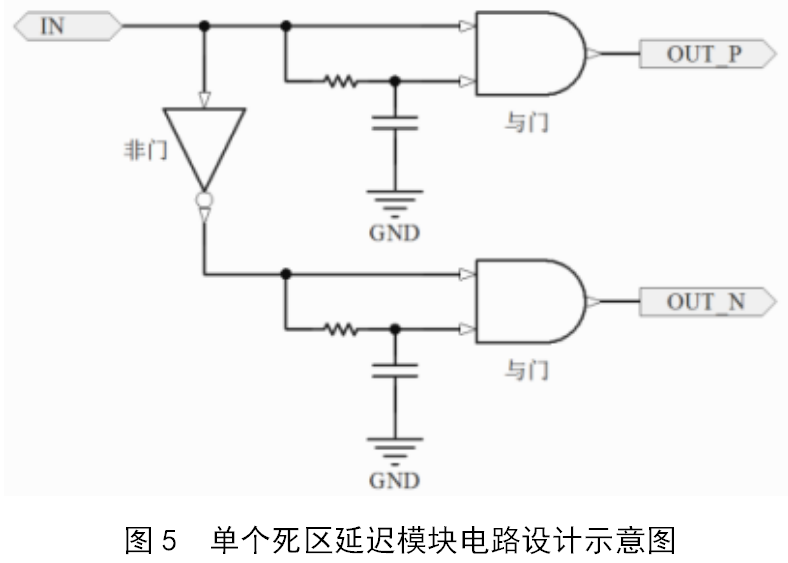

单个死区延迟模块的电路设计如图5所示,其功能主要是实现对IN引脚输入的单路PWM信号进行上下桥臂开关管控制信号(OUT_P和OUT_N)分路,并建立死区延迟时间。对于OUT_P,与门的输入端1直接输入PWM信号,与门的输入端2与经过阻容网络的PWM信号进行连接;对于OUT_N,先对IN引脚输入的PWM信号进行取反,然后进行OUT_P同样的处理。

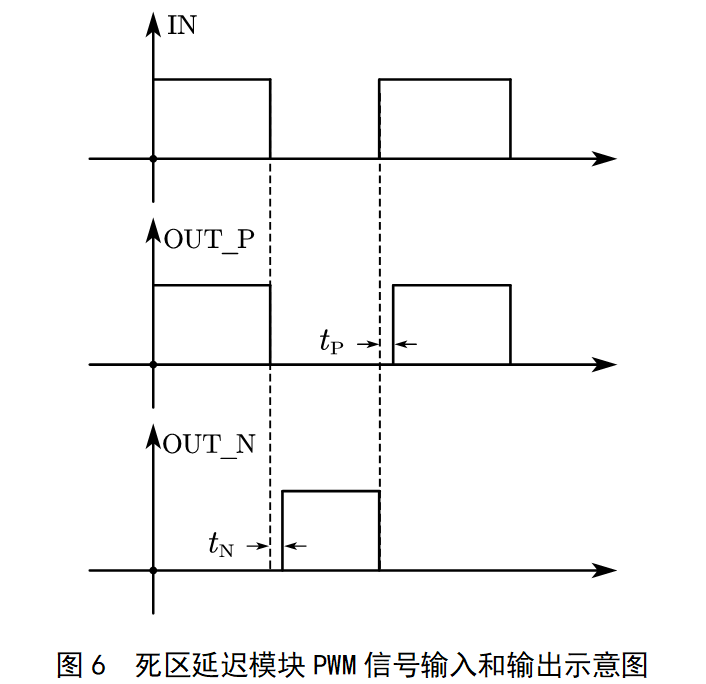

结合图5,可以分析出如图6所示的PWM信号输入和输出示意图,在IN引脚PWM信号上升沿时刻,信号进入上方与门的阻容网络后,对电容进行充电直至电压达到与门的高电平识别电压,使OUT_P输出为高,而此时下方与门的输出会直接跟随PWM信号变为低电平,实现对上桥臂PWM信号上升沿的延迟,阻容充电时间tP为上管开通死区延迟时间;在IN引脚PWM信号下降沿时刻,OUT_P直接跟随IN引脚的PWM信号输出低电平,此时,下方与门经历IN引脚PWM上升沿时刻上方与门同样的过程,从而建立下管开通死区延迟时间tN,从而实现死区延迟模块的功能。

数据选择模块和死区延迟模块分别使数据选择电路1、2和死区延迟电路得以实现,接下来对多模式配置电路实现过程进行分析。当控制引脚A0为高电平时,数据选择电路1使控制信号Up、Un、Vp、Vn、Wp、Wn通过,从而实现通用模式的配置。当控制引脚A0为低电平时,数据选择电路1使控制信号Upp、Upn、Vpp、Vpn、Wpsp、Wpsn通过,此时智能功率模块为非通用模式状态,具体需要根据引脚A1进行配置,当A1引脚为高电平时,Wps=Wp,死区延迟电路对Up、Vp、Wps三路信号进行延迟、取反,分别生成Upp和Upn、Vpp和Vpn、Wpsp和Wpsn的互补信号,此时为互补模式;当引脚A1为低电平时,Wps为Vp的取反信号,此时通过控制信号Vp,即可实现对由V、W桥臂所组成H桥的双极性PWM控制,故此时为双极性模式。 3 结语 本文提出了一种新型的具有多模式配置功能的智能功率模块设计方案,可以根据实际设计需求灵活地配置工作模式,对于采用双极性PWM控制策略的H桥,只需要1路PWM信号;对于采用单极性PWM控制策略的H桥,只需要2路PWM信号;对于采用SVPWM/SPWM控制的三相桥,只需要3路PWM信号,降低了电路设计和调制策略的复杂性,节省了微处理器的外设资源。与此同时,本设计还保留了传统智能功率模块的工作模式,提高了应用的兼容性。

|