|

编者注:TSV是通过在芯片与芯片之间、晶圆和晶圆之间制作垂直导通;TSV技术通过铜、钨、多晶硅等导电物质的填充,实现硅通孔的垂直电气互联,这项技术是目前唯一的垂直电互联技术,是实现3D先进封装的关键技术之一。 在2000年的第一个月,Santa Clara University的Sergey Savastiou教授在Solid State Technology期刊上发表了一篇名叫《Moore’s Law – the Z dimension》的文章。这篇文章最后一章的标题是Through-Silicon Vias,这是 Through-Silicon Via 这个名词首次在世界上亮相。这篇文章发表的时间点似乎也预示着在新的千禧年里,TSV注定将迎来它不凡的表演。

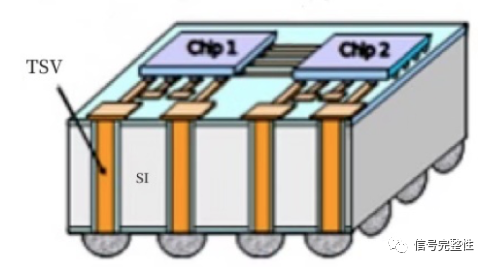

TSV示意图 TSV,是英文Through-Silicon Via的缩写,即是穿过硅基板的垂直电互连。 如果说Wire bonding(引线键合)和Flip-Chip(倒装焊)的Bumping(凸点)提供了芯片对外部的电互连,RDL(再布线)提供了芯片内部水平方向的电互连,那么TSV则提供了硅片内部垂直方向的电互连。作为唯一的垂直电互连技术,TSV是半导体先进封装最核心的技术之一。

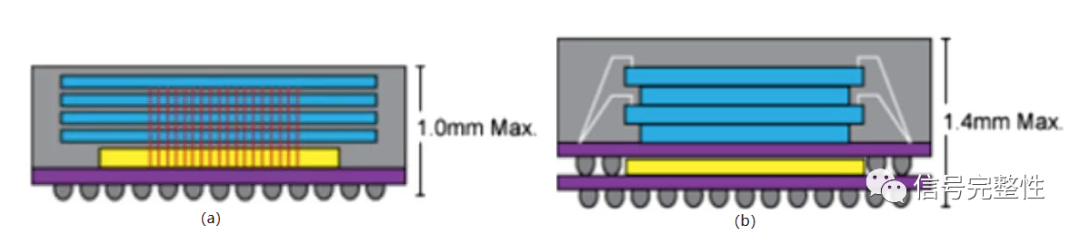

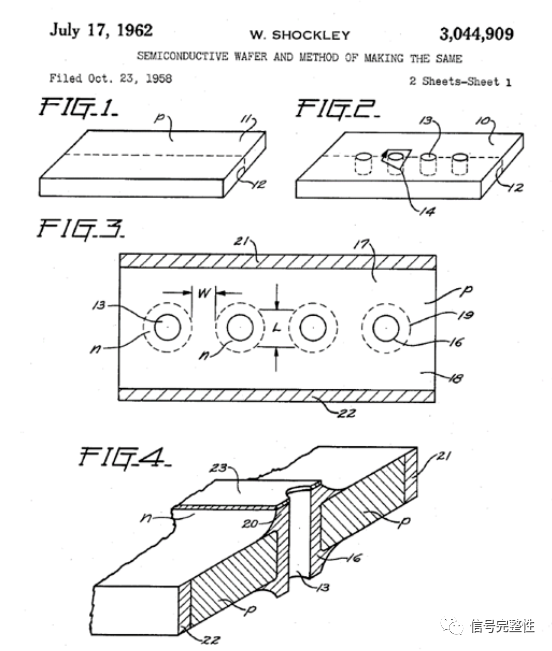

TSV封装(a)与wirebond叠层封装(b)对比图 与集成电路一起诞生的垂直互联 1958年的秋天,肖特基(William Shockley)坐在办公室思考着如何设计晶体管可以实现高频的应用。早在1947年,他便与巴丁、布拉顿一起研制出了第一个晶体管,并在1956年一起获得了诺贝尔奖。 “为什么不能在晶圆上打些孔?” Shockley喃喃自语。 不久Shockley申请了一项专利 -(SEMICONDUCTIVE WAFER AND METHOD OF MAKING THE SAME),这是历史上第一项在晶圆上刻蚀通孔的专利。虽然这项专利的初衷是只为了晶体管在在高频率领域的应用,但在这项专利中,肖老也提到了如果需要可以在通孔中填充导电金属。就这样,发明晶体管的人也成了第一个想到在晶圆做导电孔的人。同一年还发生一件大事,将多个晶体管制造在一起的集成电路(芯片)也被发明出来了。

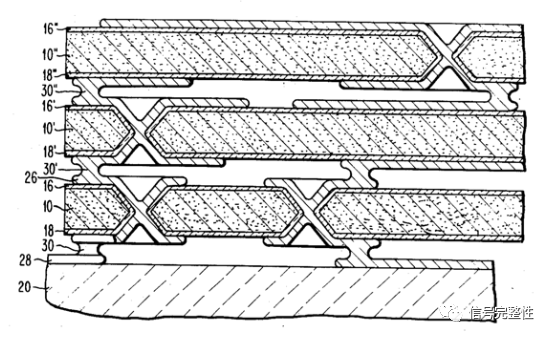

肖特基的硅片上制作孔专利 此后, IBM开始在集成电路领域发力,并在垂直电互连方面取得了突破。 6年之后的1964年,IBM申请了一项专利(METHODS OF MAKING THRU- CONNECTIONS IN SEMICONDUCFOR WAFERS),提出了利用在通孔中做简并掺杂降低电阻的方式实现硅片的垂直互连,即用低阻硅为导电材料。但是这项专利还只是停留在硅片自身上下表面器件的,并没有用于多芯片的堆叠。直到5年后的1969年,IBM才在另一项专利(HOURGLASS-SHAPED CONDUCTIVE CONNECTIONTHROUGH SEMCONDUCTOR STRUCTURES)中首次提出了基于垂直互连的多层芯片的堆叠,如下图:

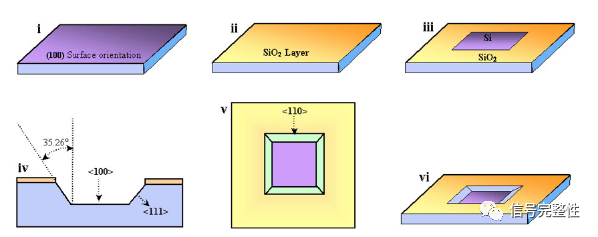

第一个芯片堆叠专利 似乎只用了11年,甚至在TSV这个名词被正式发明前,垂直互连的概念和工艺都已经发展好了。只是IBM的这项专利并没有得到大规模的应用。原因在于这个专利中导通孔的形状,如其专利名字“HourGlass”所示,是沙漏形的,它占用太多的面积。这种形状的通孔涉及到2年前(1967年)Bell Telephone Laboratories的H.A. Waggener的一项发现:KOH对于单晶硅的不同晶面的腐蚀速率有巨大的差异【1】。 例如对<100>晶面的腐蚀率要比<111>晶面大几百倍。利用这个特点可以在常用的<100>硅晶圆很方便的刻蚀的通孔,但是孔形是倒金字塔形状的(或者说是沙漏形的)。随着摩尔定律的不断发展,单位面积上晶体管越来越密集,这种占用大量表面积的垂直互连显然失去了其存在的意义。

KOH刻蚀示意图 但或许是受IBM提出的这个堆叠芯片概念的影响,三维集成芯片这个理念在半导体行业像星星之火燎原一样传播开来。此后共计有40多家研究机构和公司参与了相关技术的研究【2】,而作为三维堆叠芯片中最核心的垂直电互连技术自然也倍受关注。在接下来的70到90年代,半导体微加工技术的多项突破将为现代TSV的诞生打下坚实的基础。 技术的突破 硅作为一种半导体材料,既没有很好的导电性也没有很好的绝缘性。要在硅片上实现垂直的电互连,一般需要在上面制作微孔(取决于具体的应用,一般孔径在几个微米到几百微米,头发丝约为50微米,而且单片硅片上需要的孔数量可达数十万);在孔的侧壁沉积绝缘材料;在微孔中填充导电材料等制造步骤。其中最具挑战的是微孔的批量刻蚀和导电化。

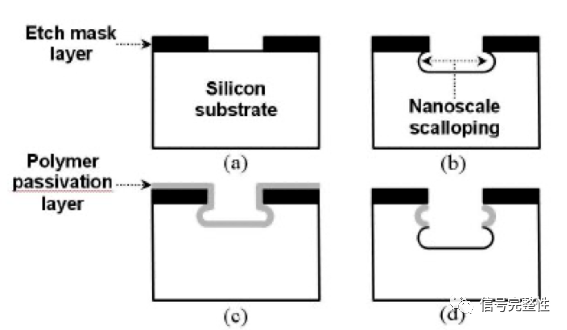

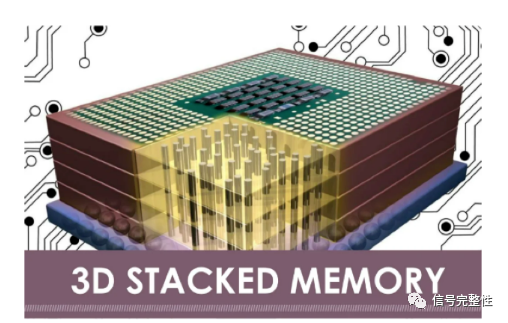

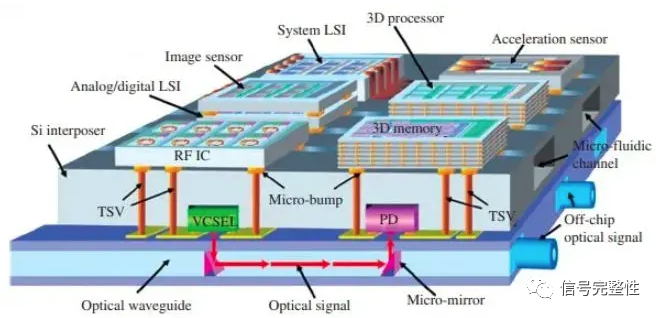

DRIE的示意图 微孔的导电化也同样富有挑战。在1958年肖老的专利中只是提及在孔中填充金属的想法,但并未提供任何具体的实施方法;1964年IBM的专利中是利用简并掺杂来降低硅的电阻从而将硅自身转化导电介质,这种方法无法用于微孔的导电化;而在1969年IBM申请的专利中,金属层是通过溅射的方式实现的。 走向商用 TSV不仅赋予了芯片纵向维度的集成能力,而且它具有最短的电传输路径以及优异的抗干扰性能。随着摩尔定律慢慢走到尽头,半导体器件的微型化也越来越依赖于集成TSV的先进封装。TSV对于像CMOS Image Sensor(CIS,CMOS图像传感器),High Bandwidth Memory(HBM)以及Silicon interposer(硅转接板)都极其重要。因为存在感光面的缘故,CIS芯片的电信号必须从背部引出,TSV因此成为其必不可少的电互连结构。

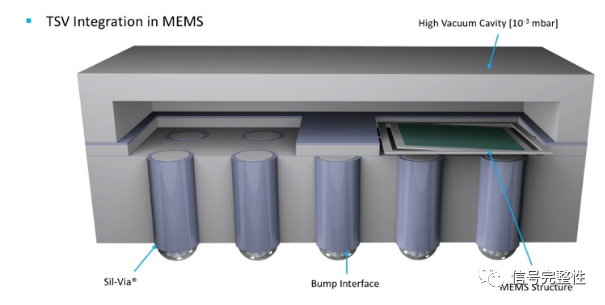

正是因为TSV的重要性,各大Foundry和OSTA公司也不断投入TSV技术的研发。这阶段的研发重点是如何保证电镀沉积主要发生在TSV孔内而不是硅片表面。如果不采取任何措施,电镀时硅表面金属沉积的速度会远快于TSV孔内。这个问题目前的解决方法是在电镀液中添加抑制剂和加速剂,分别抑制硅片表面的金属沉积并加速TSV孔内的沉积。为了获得完美的填充效果和足够高的良率,各大Foundry和OSTA公司都做了大量研究以获得最佳的电镀的参数,例如电流,温度,硅片的与电极的相对位置,添加剂的浓度等。各大半导体设备公司也开始针对TSV的电镀推出专用的半导体设备。 不走寻常路的Sil-Via 随着TSV在CIS和HBM中的大规模应用,似乎TSV技术已经成熟并没有太多可以创新的空间了。但是无论是CIS还是HBM,其中用到的TSV都是孔径只有10微米左右的小孔径TSV,而基于电镀的TSV却一直没能攻下最后一个阵地:大孔径TSV的实心填充。对于大孔径例如直径50微米以上甚至100多微米的微孔,如果用电镀填充满需要几个小时,不仅成本非常高而且良率也难以保证。

Sil-Via(from silex website ) 高密度集成:通过先进封装,可以大幅度地提高电子元器件集成度,减小封装的几何尺寸和封装重量。克服现有的2D-SIP(System In a Package,二维系统级封装)和PoP(Package on Package,三维封装堆叠)系统的不足,满足微电子产品对于多功能和小型化的要求。 提高电性能:由于TSV技术可以大幅度地缩短电互连的长度,从而可以很好地解决出现在SOC(二维系统级芯片)技术中的信号延迟等问题,提高电性能。 多种功能集成:通过TSV互连的方式,可以把不同的功能芯片(如射频、内存、逻辑、数字和MEMS等)集成在一起实现电子元器件的多功能。 降低制造成本:虽然目前TSV三维集成技术在工艺上的成本较高,但是可以在元器件的总体水平上降低制造成本。

TSV技术实现CMOS、MEMS以及光电子电路三维混合集成示意图 TSV的主要技术环节 通孔的形成 晶片上通孔的加工是TSV技术的核心,目前通孔加工的技术主要有三种,一种是干法刻蚀,一种是湿法刻蚀,还有一种是激光打孔。在这三种方法中,干法刻蚀具有速度快、方向性好、控制性强等优点成为通孔制造的最常用方法;激光打孔速度更快,但因为热损伤将导致精度降低,所以现行并未常用。 相关特殊晶片的制作 如果晶片用于3D封装则需要减薄,以保证形成通孔的孔径与厚度比例在合理范围。若不考虑层堆叠的要求,芯片间的通孔互连技术要求上层芯片的厚度在20-30微米。晶片减薄技术中需要解决磨削过程晶片始终保持平整状态,减薄后不发生翘曲、下垂、表面损伤扩大、晶片破裂等问题。 通孔的金属化 TSV的通孔金属化,通常是以电镀的方法进行的。但由于硅基板本身基体的导电性较差,不能直接进行电沉淀。所以,其金属化将首先使用PVD沉淀(Physical Vapor Deposition,物理气相沉淀)出厚度为数个纳米的电子层,使得硅基板有导电性之后,再进行电镀。 TSV键合 完成通孔金属化和连接端子的晶片之间的互连通常称为TSV键合技术。这种技术采用的工艺有金属-金属键合技术和高分子粘结键合等,而目前以金属-金属键合技术为主要方式,因为这种技术可以同时实现机械和电学的接触界面。例如铜-铜键合在350-4000℃下施加一定压力并保持一段时间,接着在氮气退火炉中经过一定时间退火而完成TSV键合。 TSV的技术关键 3D IC技术继续向细微化方向发展,硅通孔3D IC技术互连尚待解决的关键技术之一是通孔的刻蚀。TSV穿孔主要有两种工艺取向---先通孔(via first)和后通孔(via last),前者是在IC制作过程中制作通孔,后者在IC制造完成之后制作通孔。先通孔工艺又分为两种---前道互连型和后道互联型。前者是在所有CMOS工艺开始之前在空白的硅晶圆上,通过深度离子刻蚀(DRIE,Deep Reactive Ion Etching)实现,由于穿孔后必须承受后续工艺的热冲击(通常高于1000℃),因而多使用多硅晶作为通孔的填充材料;而后道互连型则是在制造流程中在制造厂实现的,一般使用金属钨或铜作为填充材料。显然,先通孔方法必须在设计IC布线之中预留通孔位置,在IC器件制造完成之后,在预留的空白区域进行穿孔,一般采用激光钻孔的方式,通过电镀镀铜实现金属化,因而具有更好的导电性能。 此外,3D TSV的关键技术还包括:通孔的形成;堆叠形式(晶圆到晶圆、芯片到晶圆或芯片到芯片);键合方式(直接Cu-Cu键合、粘接、直接熔合、焊接);绝缘层、阻挡层和种子层的淀积;铜的填充(电镀)、去除;再分布引线(RDL)电镀;晶圆减薄;测量和检测等。 结 语 2022年3月9号,苹果公司推出的M1 ULTRA处理器,这款性能爆表的处理器中,多个CPU使用带TSV的Silicon interposer进行集成的。如今,无论是AI/AR/VR中用到的传感器,图像传感器,堆叠存储芯片以及高性能处理器,都越来越离不开TSV。 TSV, 这项并不为人熟知的技术,正在硬件的底层深深的影响着人类的生产生活方式。 半个多世纪前的那个秋天,肖特基那个在硅片上打孔的想法最终将人类带入了人工智能的时代。 |